无需长篇大论,观看洪江【当地】乙酸钠椰壳活性炭专业完善售后视频,让你瞬间爱上我们的产品。

以下是:洪江【当地】乙酸钠椰壳活性炭专业完善售后的图文介绍

帆诺净水材料有限公司是一家集研发、生产、销售和服务于一体的【洪江pam聚丙烯酰胺、】生产厂家。欢迎莅临指导。

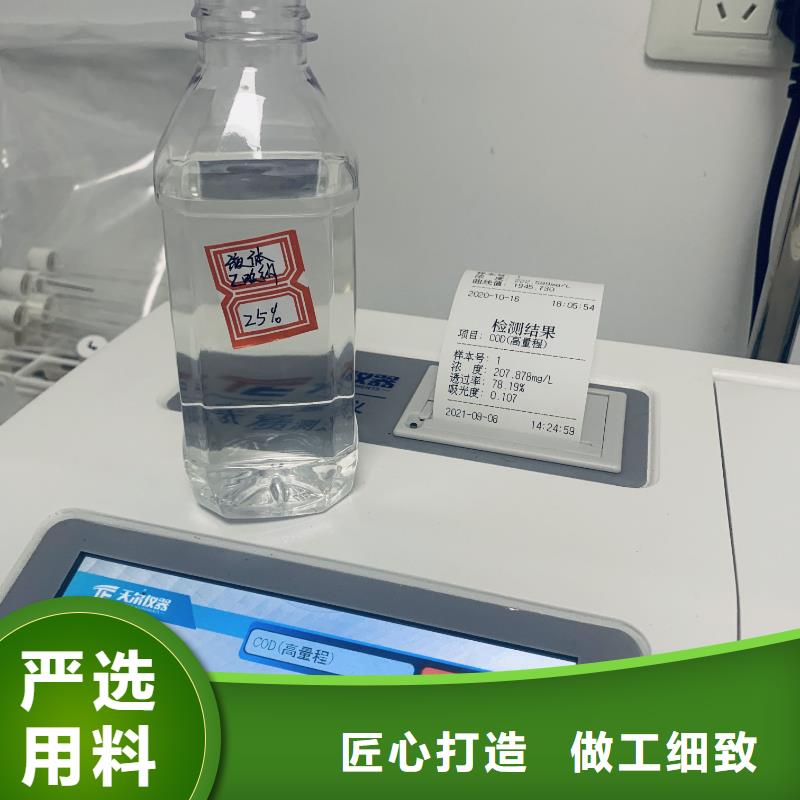

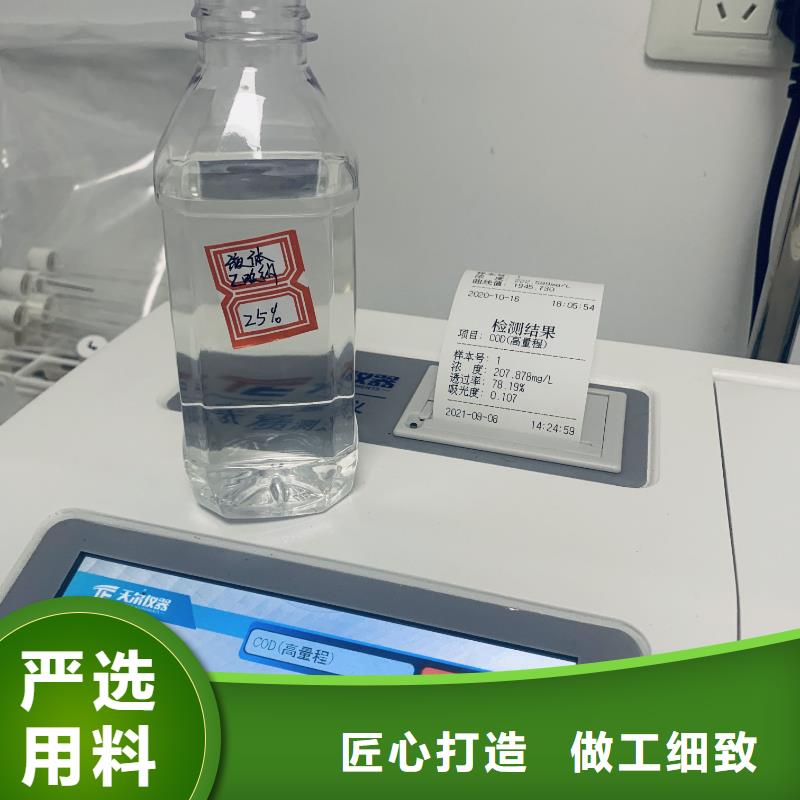

洪江醋酸钠洪江乙酸钠生产乙酸钠洪江醋酸钠的生产厂家 加了反应容器的负荷,缩短反 应容器的寿命。过滤通过的孔径为200~800目。 洪江本发明所述的高效COD去除剂尤其适用于高浓度的有机工业废水和城市污水的处理 中应用,在废水处理时直接投加(固体先用适量水稀释)或者先稀释到相应的浓度后再投 加,稀释浓度不低于10%。在废水处理中投加剂量为每升废水投加100~600mg。 洪江废水中COD越高,表明水体中还原性物质(如有机物)含量越高,而还原性物质可降低 水体中溶解氧的含量,导致水生生物缺氧以至死亡,水质腐败变臭。另外,苯、苯酚等有 机物还具有较强的毒性,会对水生生物和人体造成直接伤害。因此,我国将COD作为重 点控制的水污染物指标。 洪江本发明应用的高效COD去除剂主要成分为含硅洪江聚合硫酸铝铁,利用其强氧化性破坏 并改变废水中稳定的化学分子结构,并且集电中和、絮凝、吸附、架桥、卷扫及共沉淀等 多功能于一体,处理成本低,在大幅度去除有机污染物的同时,极大提高废水的可生化性, 从而达到有效降解COD的目的。将本发明应用的高效COD去除剂(按照实施例1方法制备得到)和传统水处理药剂 使用效果进行比较,投加点:曝气池出水端,通常在生化处理后;投加方式: 洪江将原液先稀 释成20%浓度的稀释液,使得药剂分散均匀,与水充分反应,搅拌均匀后加入废水中。具 体实验结果表1所示。由数据可知:高效COD去除剂和传统水处理药剂聚合硫酸铁、聚 合氯化铝相比,COD降解率是他们的2倍,且在相同降解率下,化学品投加量仅是聚合硫 酸铁、聚合氯化铝用量的二分之一, 洪江大大减少了污泥的产生量和处理污泥的成本,对生产 运行中的污泥减量提供了较好的技术支撑,获得良好的环境效益。

洪江醋酸钠厂家推荐洪江醋酸钠洪江乙酸钠2023乙酸钠作为高新外加碳源的优势现代工艺水厂采用AAO生物法去除总氮,经二次提标改造以后,已达到智慧水厂的经营方针,以全新的电气自动化一体设备投入使用。发明内容本发明的目的是为了克服上述不足之处提供一种高效COD去除剂在废水处理中的应 用,满足市场对优质高效水处理化学品的需求。 {图片}{图片}{标题} 一种高效COD去除剂在废水处理中的应用,其中,该高效COD去除剂由以下重量比 组分制成:硫酸铝20~25%、硫酸铁25~30%、水玻璃5~10%、高锰酸钾10~25%、水25~35%。所述的高效COD去除剂由以下重量比组分制成:硫酸铝20~25%,硫酸铁25~30%, 水玻璃5~7.5%,高锰酸钾12.5~20%,水25~30%。所述的高效COD去除剂通过以下步骤制备得到:将硫酸铝、硫酸铁和水玻璃溶解于 40~50℃的水中,分多次加入高锰酸钾进行聚合反应2~6小时(优选为3~4小时)后,再 升温至75~85℃熟化8~12小时,过滤,得到高效COD去除剂。熟化温度选取75~85℃,优选为80℃;熟化温度过低达不到熟化要求,反应不充分, 温度过高则有其他副反应发生,容易影响产品的性能,且增

生命之水不可枯洁净水的源头从这里开始----主要生产洪江醋酸钠。洪江乙酸钠。洪江液体乙酸钠碳源洪江液体醋酸钠碳源等产品,产品质量优良、颗粒均匀、纯度高您的需求,正好是我们的专业,洪江醋酸钠洪江乙酸钠你主动我们就有故事!洪江帆诺净水期待您的光临!在生产过程中,提高洪江醋酸钠吸附性能 的办法就是控制生产工艺,使单位体积内尽可能多地增加洪江醋酸钠的孔隙结构。 洪江因此吸附性越高的洪江醋酸钠由于含有大量的孔隙,使得其本身的密度变得越来越小,这就是为什么吸附性越好的洪江醋酸钠手感越轻的原因(前提是使用同一种原料生产,没有浸过水或吸附过其他物质)。同时随着吸附性的提高洪江醋酸钠的生产成本也就越 高醋酸钠乙酸钠,而且是呈几何级数增长, 洪江这就是市场上有用低吸附洪江醋酸钠冒充高吸附洪江醋酸钠销售的动机。为了统一标准,使生产可控制化,在洪江醋酸钠行业中通常用碘吸附值或吸附值(CTC)来标定洪江醋酸钠的吸附值,吸附值越高,洪江醋酸钠的吸附能力就越强。了解了以上几点,我们就不难判断出洪江醋酸钠性能的好坏了。 洪江吸附值越高洪江醋酸钠性能就越好。那么在无检测设备的情况下如何简单识别洪江醋酸钠吸附值的高低呢?这里介绍几种比较容易的方法供参考。尤其是在我国水处理产业转换动能,调整结构的关键时期,节流开源规划也将矛头指向了洪江产业。业内数据显示,我国2017年上半年, 洪江拉动了近70亿的投资。预计,未来三年的走向也会延续这样的态势。发改委和海洋局联合发布的《全国海水利用“十三五”规划》中明确表示,到2020年,全国活性炭总规模比照每日220万吨的标准,到2030年,提升至每日285万吨。

扫一扫

扫一扫